以RuCl3/SiO2为模板制备高性能镶嵌式钌基氨合成催化剂

Chinese Journal of Catalysis(2019)

摘要

合成氨工业是国家能源与战略的基石, 是化学工业的支柱产业, 随着国家产业升级与转型, 对合成氨工业的能耗提出了较为严厉的要求. 钌基催化剂被誉为继铁催化剂后的第二代氨合成催化剂, 与铁催化剂相比, 钌基催化剂在低温和低压下具有优异的催化性能. 炭材料因具有低成本、高比表面积以及电子传输和热传输等独特性能, 比其它化合物如MgO, Al2O3和BN等更适合作为Ru催化剂的载体, 而且也是除铁催化剂外唯一已工业化的载体. 虽然炭负载钌催化剂的甲烷化是不可避免的, 但BP公司使用石墨化碳作为载体成功地解决了这个问题, 并实现了工业化. 为了进一步提高钌基催化剂性能,对钌炭催化剂的结构设计尤为重要.中孔炭(MC)孔隙结构发达, 可以为钌纳米粒子的分散提供空间, 从而有效提高金属钌的利用率, 中孔炭负载的钌基催化剂在合成氨反应中表现出优异的催化性能. 传统负载型钌基催化剂的制备一般采用浸渍法, 虽然可获得高分散的Ru纳米粒子, 但其只会分布在载体的表面, 因此在反应过程中就容易发生金属纳米粒子的团聚和流失, 大大降低使用寿命. 而随着新材料制备技术的发展, 对催化剂的设计合成方法的研究也越来越多. 当金属纳米粒子被镶嵌在载体的壁上时, 金属和载体之间就具有较强的相互作用, 因而可以稳定金属纳米粒子. 本文通过蔗糖原位炭化法将Ru纳米颗粒半嵌入在炭材料中制备镶嵌式Ru-MC催化剂, 并采用HRTEM, CO化学吸附等手段系统研究了镶嵌式Ru-MC催化剂与传统浸渍法制备的负载型Ru/MC催化剂之间的差异. 采用等体积浸渍法添加Ba和K助剂制备催化剂Ba-K/Ru-MC和Ba-Ru-K/MC. 和Ba-Ru-K/MC催化剂相比, Ba-K/Ru-MC催化剂上钌炭相互作用力增强,不但有效提高了钌催化剂的催化活性, 而且提高了该催化剂的抗甲烷化能力, 从而提高了氨合成条件下催化剂的稳定性和使用寿命. 采用该方法制备的钌基催化剂在400 °C, 10000 h–1, 10 MPa和H2/N2 = 3.0的反应条件下, 氨合成反应速率可以达到133 mmol/(g·h), 其性能远高于目前报导的钌基催化剂和传统的熔铁催化剂.

更多查看译文

关键词

Mesoporous carbon,Semi-embedded,Ru/Carbon catalyst,High dispersion,Ammonia synthesis

AI 理解论文

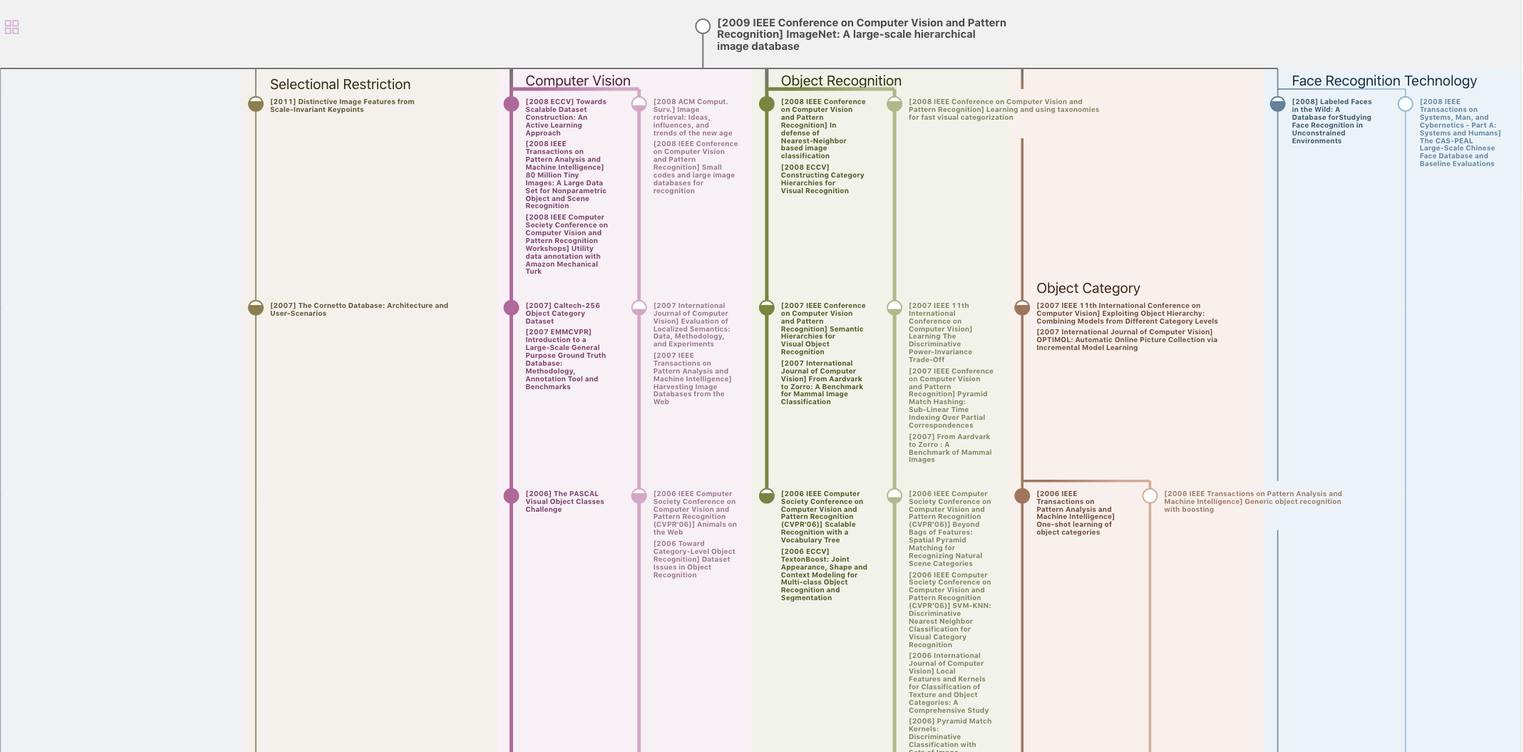

溯源树

样例

生成溯源树,研究论文发展脉络

Chat Paper

正在生成论文摘要