重油催化裂化装置催化剂跑损原因分析及对策

Sino-Global Energy(2012)

摘要

长岭石化1号重油催化裂化装置进行FDFCC-Ⅲ工艺改造后,催化剂消耗量大,表现为催化剂自然跑损增大,故障跑损频繁,二次燃烧严重。从跑损机理入手,对催化剂跑损原因进行分析。装置平衡剂粒径小于20μm的占20.56%,催化剂粉碎动力学速度常数接近0.022,催化剂日周转次数为120次/d,是常规FCC工艺的1.6倍。同时,再生器主风分布管的引出平衡剂口以及两个偏流返回口,全部置于再生器内第Ⅰ、Ⅱ区间,导致分布不均衡;沉降器与再生器同轴布置,使沉降器局部器壁双面磨损,主风分布管受力不均,引起多次支管断裂。对此,实施如下措施:改善催化剂配方,补充重油提升管下料口周围的主风分布管,增加汽油提升管下料口周边分布管,其支管实行缩径增密措施,更新伸入再生器内的沉降器的所有构件,对催化剂总循环量予以控制,降低各路蒸汽用量等。措施实施后,催化剂跑损量由5.99t/d降到3.2t/d,故障引起的催化剂跑损现象基本消除。

更多查看译文

关键词

regenerator,precipitator,residue fluid catalytic cracking,catalyst loss,catalyst

AI 理解论文

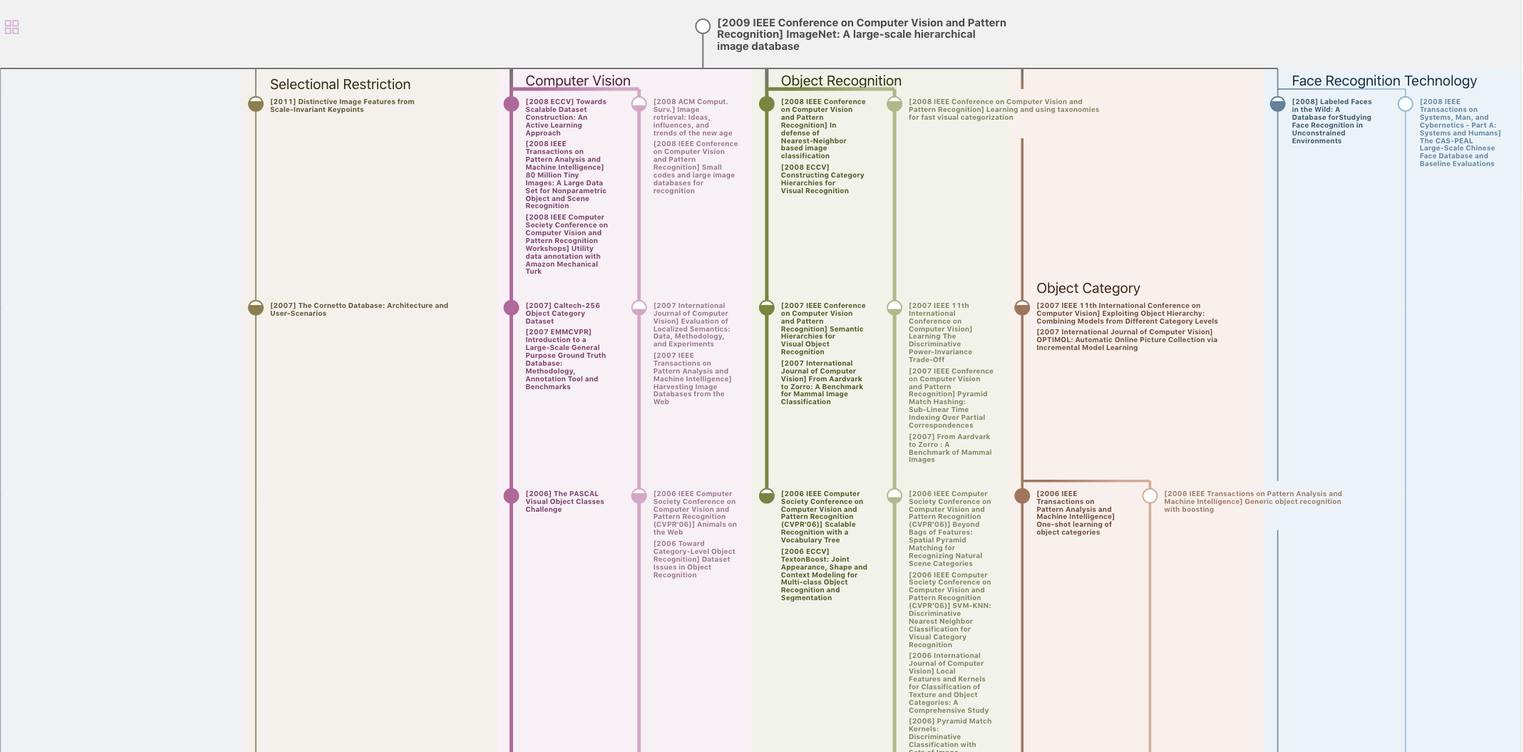

溯源树

样例

生成溯源树,研究论文发展脉络

Chat Paper

正在生成论文摘要